內容摘要 本文介紹了一種專用瓶蓋的注塑模設計,其存在的問題及解決方案。模具結構中采用了定模強制脫模,順序開模,滑動型芯延時頂出等機構。該注塑模設計改進方案,對于油瓶、醬油瓶等有翻蓋結構的塑料制品模具設計有一定的參考價值。

1 塑件分析

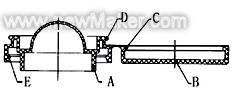

圖1為本瓶蓋的產品圖。它由蓋體A及翻蓋B組成,蓋體及翻蓋之間由鉸鏈聯接。翻蓋合上蓋體后,不允許其彈出,故在翻蓋的內側C及蓋體的外側D均設有凸筋。本蓋不能單獨使用,需與另一部分配合使用,故其內側E也設有凸筋,將兩者卡緊。本蓋合蓋后不允許有大的縫隙,中間球體為薄壁件,要求能在適度力作用下變形,故壁厚為0.8 mm,材料采用高壓PE.

圖1 瓶蓋產品圖

圖1 瓶蓋產品圖

2.1 模具設計方案

(1)考慮到半球體部分為薄壁結構,必須從此處進料方能打滿。

(2)本零件有多處凸筋,采用了動定模上均有強制脫模的雙脫模機構。

(3)由于推管剛頂出塑件時,塑件處于型腔與型芯的包容中無變形空間,采用了型芯可滑動的延遲頂出機構。

2.2 模具結構及工作原理

圖2為模具裝配圖。開模時,在彈簧23的作用下,在C-C處分型,同時定模推料板4將塑件從型芯17,21上推出。繼續開模,在主導柱27與定模板3的導套26之間的摩擦力作用下,B-B處分型,點澆口拉斷,澆注系統凝料留于脫膠板2上。進一步開模,在主導柱27與脫膠板2的摩擦力作用下,A-A處開模,澆注系統凝料被脫膠板2強力刮下,而脫膠板2由限位螺釘19限位。繼續開模,D-D處分型,蓋體一側的外凸筋從定模推料板4處強脫。之后,注塑機頂桿推動推板12,推管15推動塑件前行。此刻由于塑件與滑動型芯16的包容力,帶動滑動型芯前行,當其到達行程終點時,塑件也具備了向外變形的空間,在推管的作用下而強制脫模。

1 定模固定板; 2 脫膠板; 3 定模板; 4 定模推料板; 5 動模板; 6 模腳;7 動模型芯固定板;

8 動模型芯固定板; 9 底板;10 固定螺栓; 11 固定板; 12 推板; 13 動模型芯; 14 復位桿;

15 推管; 16 滑動型芯; 17 定模型芯; 18 反導柱; 19 限位螺釘; 20 拉料桿; 21 定模型芯;

22 澆口套; 23 彈簧; 24 復位桿; 25 限位螺釘; 26 導套; 27 導柱

圖2 模具裝配圖

合模時,推板12在復位桿24及復位彈簧的作用下復位,滑動型芯16在推桿14的作用下復位,從而完成合模過程。

3 模具問題

試模后,發現模具存在下列問題:

(1) 鏈容易拉斷;

(2) 翻蓋內的凸筋完全被拉翻邊。

顯然,這些問題對產品質量至關重要,必須徹底解決。經仔細分析,找到問題根源:

如果彈簧力不足或開模太快,D-D處分型,這樣,勢必造成翻蓋還來不及被定模板強行脫模,留在定模一側,而此刻蓋體已隨動模而去,結果是鉸鏈被拉斷。降低開模速度,鉸鏈可以不斷,但出現下面所述情況。

如果降低開模速度,一定是C-C先分型,這時翻蓋外表仍舊留在動型腔內,無外展變形的空間,故強脫翻蓋的內凸筋時,凸筋完全被拉翻邊。

因此,只有改變模具結構,方可徹底解決上述問題。解決上述問題的思路是:

1開模時,必需確保D-D面先分型,而不應受彈簧力或開模速度的影響。

2既然D-D面先分型,翻蓋留在定模一側,為防止鉸鏈拉斷,則蓋體部分應暫時跟在定模一側。

4 模具改進方案

圖3為按上述思路設計的模具裝配圖。

28 轉動拉鉤; 29 止動銷; 30 固定拉鉤; 31 彈簧; 32 滑動型芯; 33 推管; 34復位桿

圖3

開模時,由于轉動拉鉤28與止動銷29將定模板3與定模推料板4連成一體,故一定是D-D處先分型。此刻,翻蓋一側從動模型腔脫出并留在定模一側;同時,滑動型芯32與推管33在彈簧31的作用下前移,使蓋體一側塑件緊貼定模推料板4,這樣鉸鏈不被拉斷。繼續開模,固定拉鉤30將轉動拉鉤28撞開,這時C-C處分型。定模推料板4將塑件從定模一側推出。B-B,A-A處分型,過程與以前一樣。進一步開模,過程與以前也一樣,這里不再贅述。

再次試模后產品完全合格。

5 結 論

1.改進的模具結構方案可行,使塑件質量達到要求。

2.對于動模和定模上均有凸筋的一類塑件,在設計模具時一定要仔細考慮,順序開模過程必須可*無誤。

3.適合于翻蓋式醬油蓋、翻蓋式油壺蓋及國外新推出的翻蓋式礦泉水蓋的模具設計。

參考文獻:

[1] 塑料模具手冊編委會.塑料模具手冊[M].北京,機械工業出版社,1999.

[2] 賈潤禮.實用注塑模設計手冊[M].北京:中國輕工業出版社,2000.

[3] 中國標準出版社第三編輯室.塑料模具標準匯編[M].北京:中國標準出版社,1997.